1. Wo liegen die Nuggets?

Es macht wenig Sinn mit den “Peanuts” zu beginnen. Welcher Anteil am Produkt hat den größten Herstellkosten-Anteil?

Das Ranking der Baugruppen und Komponenten des Produktes, geordnet nach der Höhe ihrer Materialkosten ist die Ausgangsbasis – die Wert-Analyse. Aber Vorsicht Falle! – Die Materialkosten sind nur die halbe Wahrheit. C-Teile haben die geringsten Materialkosten, verursachen aber Aufwände in der Beschaffung, der Wareneingangsprüfung, bei der Lagerung und gegebenenfalls Mindermengenzuschläge. Die tatsächlichen Prozesskosten übersteigen den Materialwert oft um ein Vielfaches.

– ProductCostDown.

2. Was ist es dem Kunden wert?

Würden wir jetzt top-down nach diesem Ranking vorgehen, d.h. die Baugruppen und Teile mit den höchsten Prozesskosten durch kreativere Designlösungen zu reduzieren, dann verpassen wir eine Chance. Nämlich die Chance, die Funktionalität des Produktes stärker auf den Kunden auszurichten. Genau das ist das Ziel der Funktionskosten-Wertanalyse.

Wir bewerten die Funktionen des Produktes nach dem Nutzen für den Kunden. Die Komponenten und Baugruppen des Produktes, die an einer hoch bewerteten Funktion beteiligt sind, bekommen eine hohe Gewichtung. Baugruppen mit hohem Wertbeitrag dürfen gegebenenfalls sogar teurer werden. Baugruppen mit dem geringsten Wertbeitrag sollten reduziert, am besten eliminiert werden.

Das wird Produkt wertvoller – nicht nur kostengünstiger. Der größte Effekt dieser Übung ist vor allem der neue Blickwinkel. Dadurch schauen auch die “Väter” des Produktes aus einer neuen Perspektive auf ihr Werk.

– ProductCostDown.

3. Smarter designen.

Weniger Einzelteile, dafür stärker integriert, ein Produktkonzept, das sich leichter fertigen und schneller montieren lässt. Günstigere Materialien ohne Qualitätsverlust, das ist was wir suchen.

Die Frage ist, wie kommt man dahin?

„Wir haben über Jahre im eigenen Saft geschmort, die externen Impulse haben wie Wunder gewirkt! Verbunden mit einem systematischen und methodischen Vorgehen konnten wir die über Jahre gewachsenen Selbst-Limitierungen überwinden. Besonders hilfreich war das konsequente Produkt-Benchmarking, nicht nur mit Wettbewerbsprodukten, sondern auch mit technischen Lösungen aus dem entfernteren Umfeld.

AS&P hat ein, über 30 Jahre gewachsenes Netzwerk in der Industrie. Der direkte Expertenaustausch mit anderen Unternehmen, in zuvor festgelegten Themenschwerpunkten hat uns neue Horizonte eröffnet.

Richtig Spaß hat die Anwendung der Kreativitätstechniken gemacht. Zum Beispiel die Kopfstandmethode, mit der wir das Gegenteil gesucht haben: Wie kann die Lösung maximal “teurer” werden. Erstaunlicherweise hat uns das den Weg zur kostengünstigen Lösung ermöglicht.”

Wenn eine Idee zuerst nicht absurd erscheint, dann taugt sie nichts. (Albert Einstein)

– ProductCostDown.

4. Schnelle Erfolge.

Nichts motiviert mehr als der Erfolg!

Die Methode „Design thinking“, mit den Schritten: 1. Empathize, 2. Define, 3. Ideate, 4. Prototype und 5. Test, ist nicht nur enorm schnell, sondern auch extrem wirkungsvoll.

Ursprünglich ist die Methode gedacht für Ideenfindungsprozesse, um völlig neue Innovationen und Produkte zu kreieren. Im Product-cost-Down Prozess ist oft noch mehr Kreativität gefordert, weil die Rahmenbedingungen enger gesetzt sind.

In 1. Empathize versetzt man sich intensiv in die Lage des Kunden oder besser des Anwenders. Man geht in den Mokassins des Kunden. Es wird eine sogenannte „Persona“ definiert. Ein quasi virtueller Mensch mit den gesammelten Eigenschaften des typischen Kunden. Die, in dieser Phase gesammelten Erkenntnisse werden in Phase 2. Define priorisiert, bewertet und konzentriert. In Phase 3: Ideate wendet man die zuvor genannten Kreativitätstechniken an. Das Lösungsspektrum wird bewusst verbreitert. In Phase 4: Prototype entscheidet man sich für eine Idee und setzt diese sehr schnell um. Technische Verfahren wie Rapid Prototyping und 3-D-Drucker eröffnen neue Möglichkeiten. In Phase 5: Test zeigt man den Prototyp realen Pilotkunden, um schnelles Feedback zu bekommen. Der Prozess wird mehrfach iterativ durchgeführt.

Durch das frühe und schnelle Feedback entstehen schnelle und sichere Erfolge.

– ProductCostDown.

5. Hochmotivierte Teams.

Zugegeben – die Challenge ist nicht einfach. Ein existierendes Produkt gemeinsam mit den Personen zu verbessern die es selbst entwickelt haben. Es ist nur allzu menschlich die bestehende Lösung zu verteidigen und damit unbewusst besseren Alternativen im Weg zu stehen. Wie kann man das trotzdem schaffen?

Das Wichtigste ist die Freiwilligkeit. Menschen, die in einem Product-Cost-Down Team arbeiten, haben sich vorher für dieses Projekt beworben. In der Regel haben wir mehr Bewerber als mögliche Mitglieder. Damit ist sichergestellt dass diese Menschen auch wirklich „Bock drauf“ haben.

Aber das kann noch getoppt werden – durch einen Booster: Wenn mehrere Teams im sportlichen Wettbewerb an der gleichen Aufgabenstellung arbeiten, ist die Motivation auf dem Siedepunkt. Kaum etwas bringt mehr Ehrgeiz, Konzentration, Energie und Motivation als der sportliche Wettbewerb. Vorsicht! Nicht in jeder Unternehmenskultur ist es möglich.

Die wichtigste Aufgabe des Moderators ist es, einen Rahmen zu schaffen, in dem psychologische Sicherheit geschaffen wird.

– ProductCostDown.

Wir schätzen Ihre F&E-Performance.

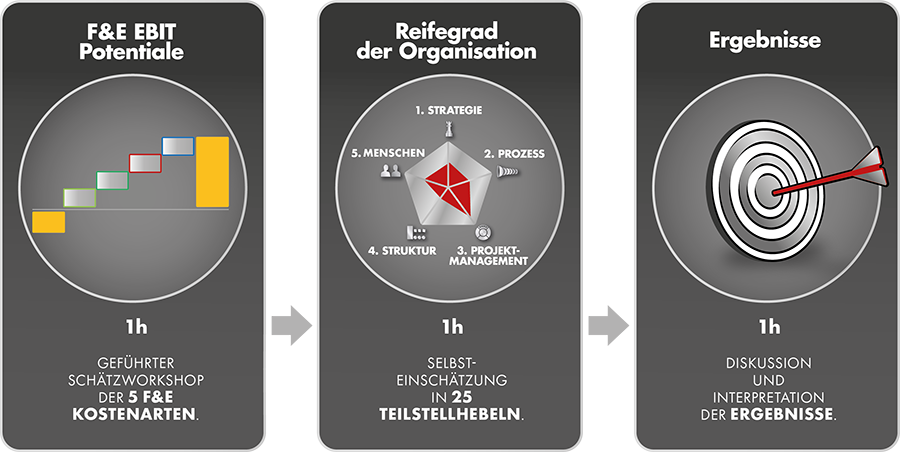

Das F&E-Performance Self-Assessment.

In einem 3-stündigen Workshop im F&E-Führungskreis lernen sie unsere Methodik kennen:

Teil 1: Selbst-Einschätzung der F&E-EBIT-Kostenpotenziale.

Teil 2: Reifegrad der Organisation in 5 Stellhebeln.

Teil 3: Ergebnis-Interpretation.

Durch die Eingrenzung über Szenarien wird schnell klar ob sich ein Einsatz lohnt.